双相不锈钢是一种具有优异力学性能和耐腐蚀性的金属材料,广泛应用于石油、化工、水处理等领域,双相不锈钢管件作为管道系统的重要组件,其生产质量和工艺技术对于确保整个系统的稳定运行至关重要,本文将详细介绍双相不锈钢管件的生产过程、工艺技术及质量控制要点。

双相不锈钢管件生产工艺

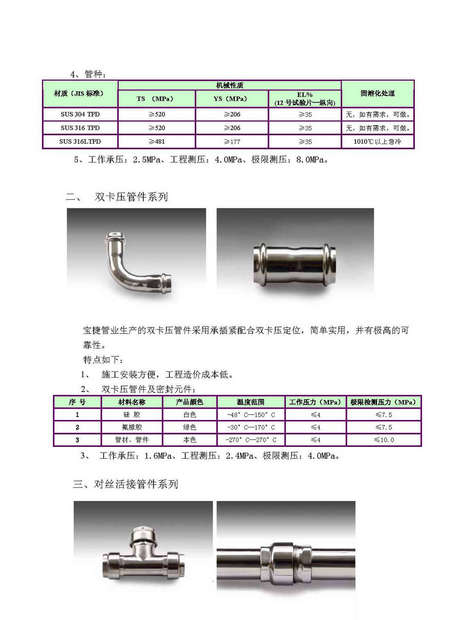

1、原料准备

双相不锈钢管件生产的第一步是准备高质量的原料,选用优质的双相不锈钢钢板或钢带,确保其化学成分、物理性能及表面质量满足生产要求。

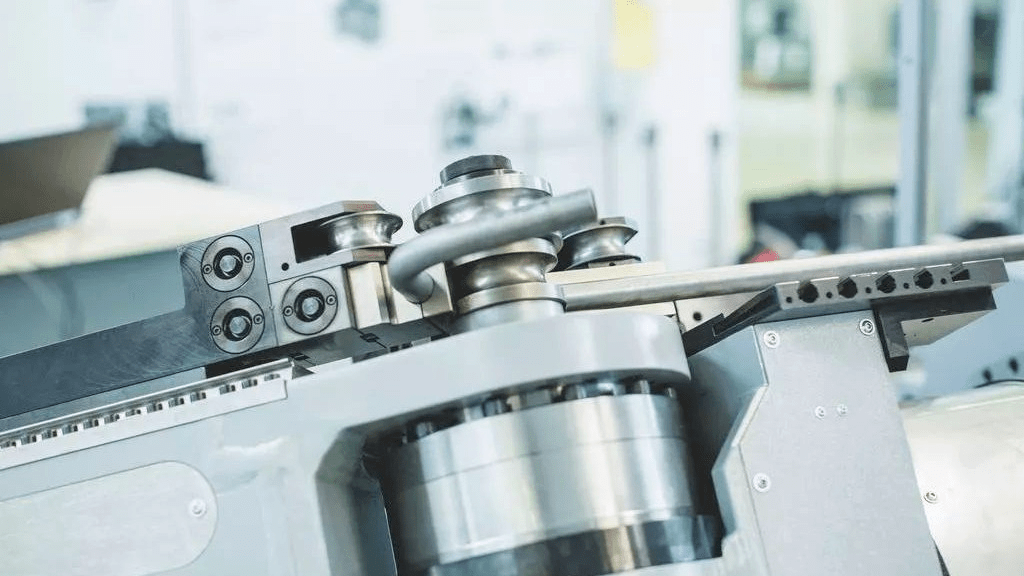

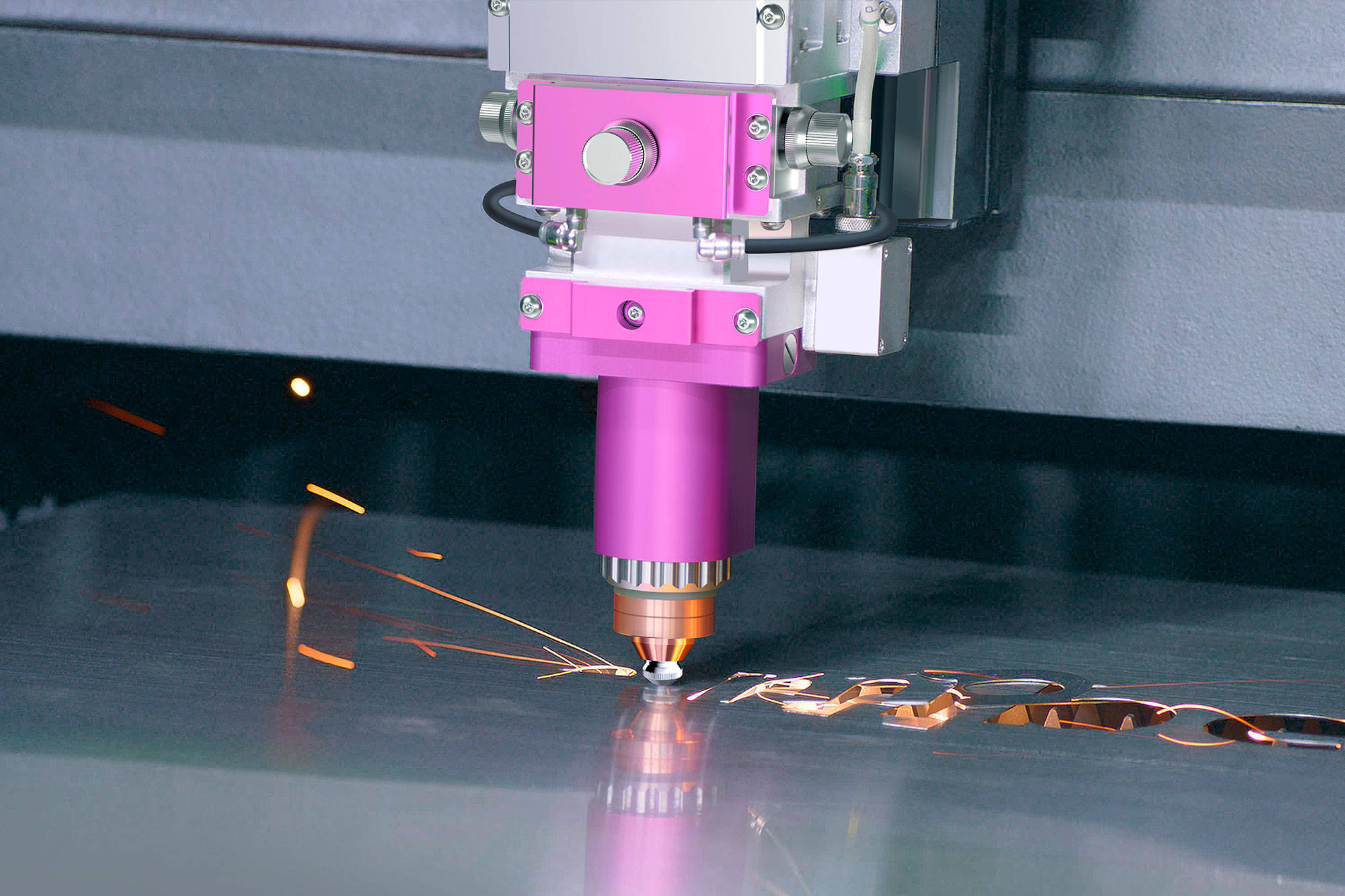

2、切割与成型

将原料按照产品规格要求进行切割,采用先进的成型设备将钢带卷制成管状,此过程中需严格控制切割精度和成型质量,以确保管件的尺寸精度和形状误差。

3、焊接

对于大型双相不锈钢管件,焊接是生产过程中的重要环节,采用先进的焊接工艺,如TIG焊接、埋弧焊接等,确保焊缝质量,焊接过程中需严格控制焊接速度、电流、电压等参数,避免焊接缺陷。

4、矫直与检验

焊接完成后,对管件进行矫直处理,以消除焊接变形,随后进行严格的质量检验,包括外观检查、尺寸检查、无损检测等,确保管件质量符合要求。

5、热处理

为了提高双相不锈钢的性能,需进行热处理,热处理过程包括固溶处理、时效处理等,以消除残余应力,提高材料的力学性能和耐腐蚀性。

6、表面处理

最后一步是表面处理,包括酸洗、抛光、喷涂等,这些处理可以去除管件表面的瑕疵,提高耐腐蚀性和美观度。

工艺技术要点

1、严格控制化学成分的配比,确保双相不锈钢的相平衡,以获得最佳的力学性能和耐腐蚀性。

2、优化焊接工艺,提高焊缝质量,减少焊接缺陷。

3、精确控制热处理温度和时间,确保材料性能的稳定。

4、采用先进的生产设备和技术,提高生产效率和产品质量。

质量控制

1、原料控制:选用优质原料,确保原料质量符合标准。

2、过程控制:严格控制生产工艺流程中的各个环节,确保生产过程的稳定性和可控性。

3、成品检验:对每一件产品进行严格的质量检验,确保产品质量符合要求。

4、质量管理体系:建立完善的质量管理体系,从原料采购到产品生产、储存、运输等各个环节进行全方位的质量控制。

双相不锈钢管件的生产涉及多个环节,包括原料准备、切割成型、焊接、矫直检验、热处理和表面处理等,在生产过程中,需要严格控制工艺技术和质量,以确保产品的质量和性能,通过采用先进的生产设备和技术、完善的质量管理体系,可以生产出高质量的双相不锈钢管件,满足客户的需求,为管道系统的稳定运行提供保障,随着科技的进步和市场需求的变化,双相不锈钢管件的生产将朝着自动化、智能化方向发展,为提高生产效率和产品质量提供有力支持。

转载请注明来自单片机技术分享,本文标题:《双相不锈钢管件生产,工艺技术与质量控制》

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号